驱动电机作为动力系统的核心单元,正面临技术升级的“分水岭”。伴随电压等级攀升、转速极限突破及功率密度要求的激增,传统制造工艺的短板逐步暴露——例如绝缘纸应用场景下的良品率瓶颈、铁芯叠片工艺衍生的噪声与振动(NVH)风险,均成为制约产业升级的关键阻力。

面对这一局面,业内专家呼吁:唯有通过底层技术架构的颠覆性创新,例如新型绝缘材料的定子铁芯注塑工艺,以及智能生产线的深度整合,才能突破现有困局,为下一代高性能驱动电机开辟可持续发展路径。

翔空科技提供关键技术:定子线圈骨架注塑加工

一般来说,电机定子线圈骨架注塑成型的作用是全面保护、绝缘并提高电机的整体性能,使其更适合在不同环境和工作条件下运行。该工艺通常用于电机、变压器等设备中的铁芯保护,以确保设备长期稳定运行。

材料选型优化方案:在新能源汽车、工业自动化及高端装备制造领域,驱动电机定子注塑工艺正加速向“工况适配”方向升级。为满足其绝缘性能,并提升定子组件的机械强度,翔空科技通过与进口原料厂直接对接合作,省去中间商经销环节,保证原料品质,减少采购成本。

结构优化方案:对比传统的电机定子线圈绝缘纸的成型方案,通过把定子的端面-槽口-槽内三个部分通过注塑成型定子线圈骨架,与定子铁芯形成一体结构,同样是固定绕组线圈,但是有效的讲定子槽宽度增加0.05—0.2mm,厚度相应相应的增加0.05-0.075mm,使得同规格下驱动点解的电流承载能力提升。

注塑成型方案:该定子线圈骨架注塑难点在于1.模具设计时的流道布局。需要保持平衡布局,以避免毛刺,若是非平衡布局可以通过调整浇口尺寸来实现平衡。2.注塑工艺的因素,注塑压力过高或注射速度过快都会导致溢料,可以从以下几个操作点入手:a.降低注塑压力和速度;b.减少材料;c.降低料筒、射嘴、模具温度;d.减少保压时间。3.注塑机设备问题,翔空科技选用恩格尔赢泰大吨位进口注塑机,保证了产品的高精度要求。

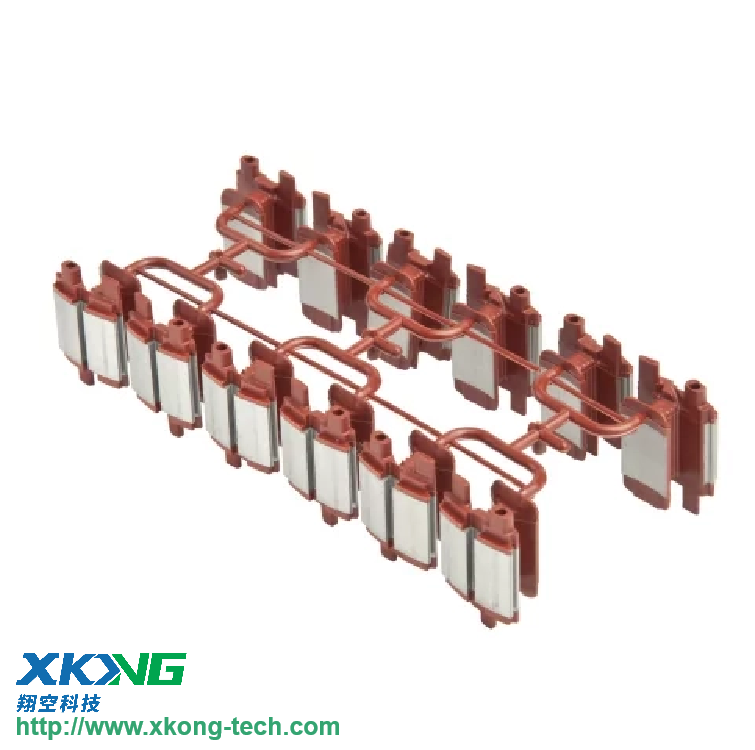

可定制分体式定子精密注塑方案

翔空科技为不同客户的定子线圈骨架,定制分体式注塑方案,对单个定子槽进行精密注塑成型,最后实现整体的定子组件拼装。该工艺目前已经为行业客户实现量产化,工艺稳定达到业内使用标准。

翔空科技为全行业提供复合材料零件整体开发解决方案。我们在工程塑料领域积累了数十年的材料定制、成型加工以及应用开发经验。我们从客户实际需求出发,在客户产品开发阶段,可提供结构优化、材料定制、成型加工等零件开发的技术支持。我司还拥有原料改性工厂、CAE技术中心、模具注塑工厂。完全独立自主的模具设计制作、试模验证、精密注塑能力,使我们在各种垂直行业如:电子、新能源汽车、医疗、机器人、航天等领域都有紧密的合作伙伴。我们力争为客户实现提质、增效、降本的目标,从而帮助我们的客户克服复杂的产品设计和性能挑战,成功获得市场竞争优势。

13306121718

13306121718