一直以来,金属材料因其坚固的属性成为汽车行业零部件制造的关键材料,但时代正在发生改变。高性能复合材料正在取代一些金属材料,通过自身高强度重量比和自润滑、强绝缘等特性而成为一些汽车零部件的替代方案。这些高性能复合材料的选用正在取代汽车零部件制造中的金属和其他传统材料。

那么这些能够做到“以塑代钢”、且几句轻量化高强度比的汽车零部件有着怎样的承受力,他们又是如何做到精密注塑成型加工的,下面将与大家仔细探讨。

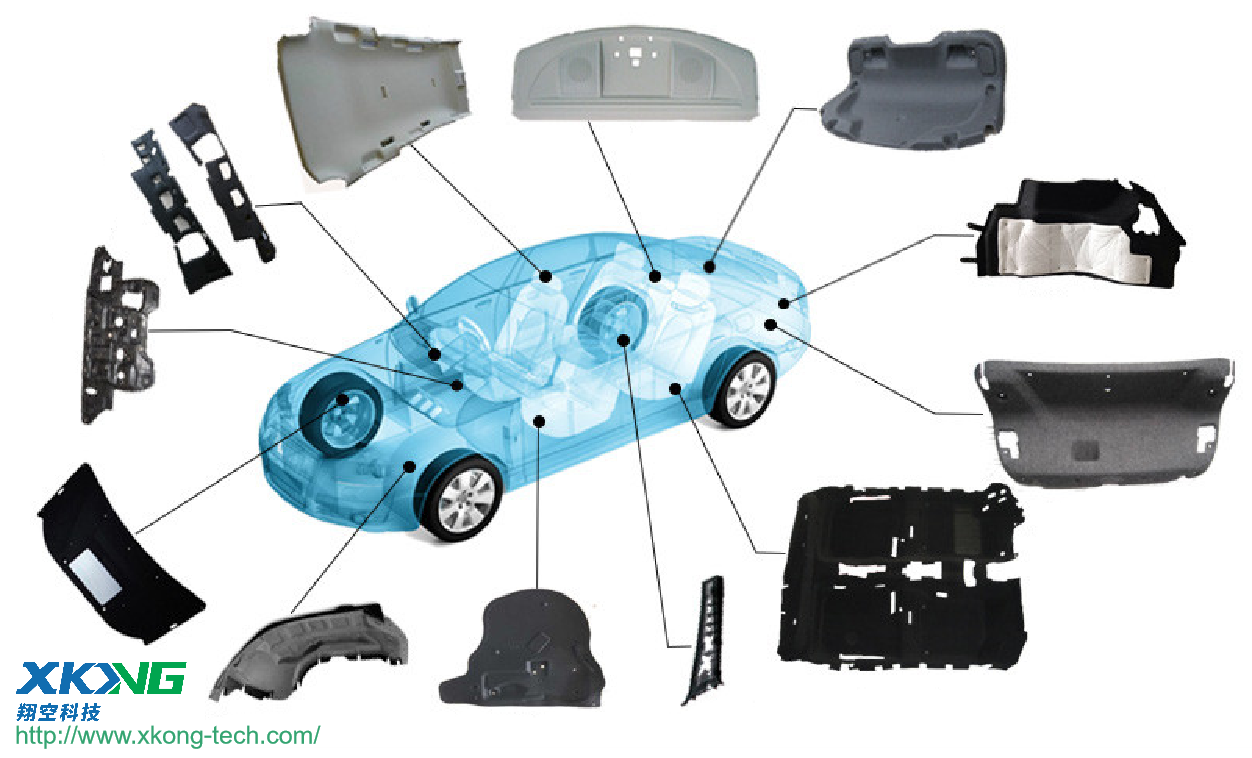

翔空科技(常州)有限公司作为工程塑料零件整体开发的制造商,基本上能够满足各个行业对塑料零部件的用途需求——从材料的选择,产品结构的优化设计,成型方案的技术支持,都能提供稳定高效的生产手段。翔空科技凭借在全行业领域的技术沉淀,为新能源汽车、光伏半导体、生物医疗、无人装备、人形机器人、家庭用品,体育户外等行业提供全流程的塑料零件成型方案。

对于汽车零部件制造商来说,“降本”是一直以来业内高度关注的话题。通过从材料端的定制选择,零部件本身结构设计上的优化,成型工艺上的改变是降本增效的有效途径之一。

根据权威网站发布的2025-2030汽车复合材料市场的未来发展与机遇专题报告分析,预计到2024年底,汽车行业用的复合材料市场规模将达到105美元,预计到2030年将达到165亿美元。

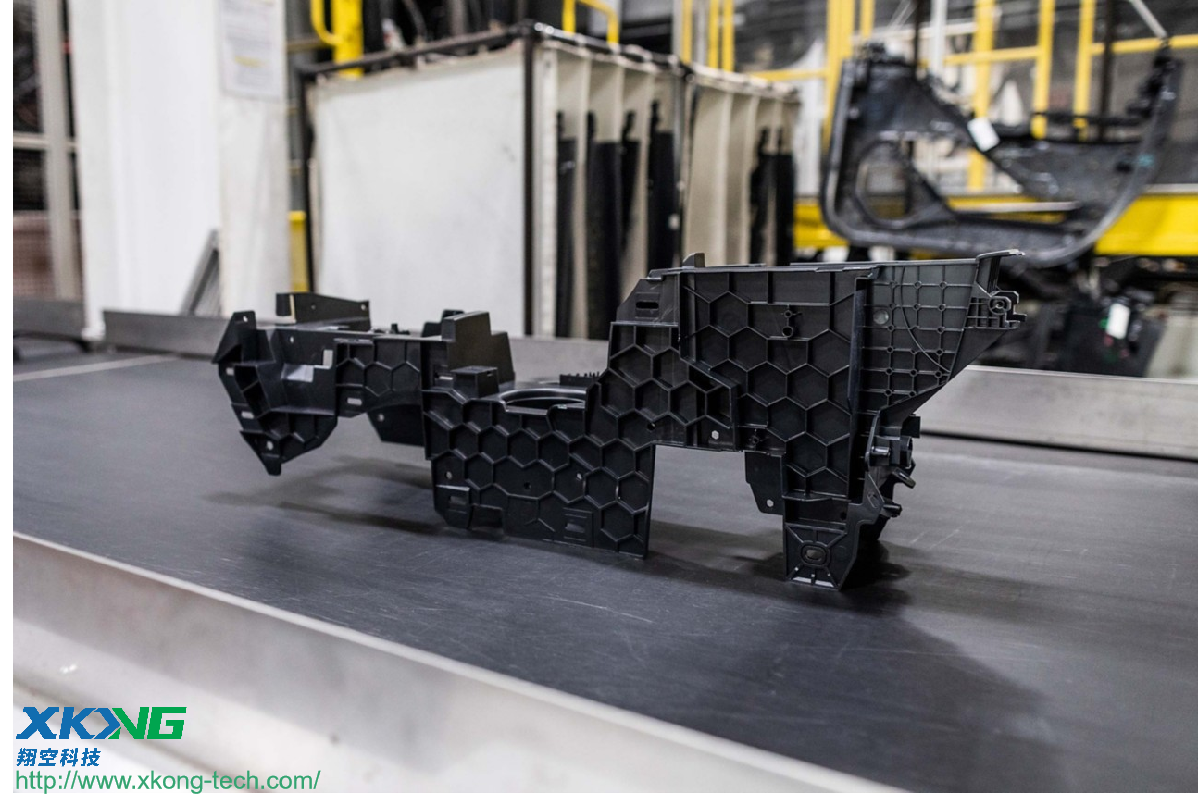

翔空科技为汽车行业客户提供的高性能复合材料零部件开发方案,可通过一体化精密注塑成型的工艺减少零部件数量,从而简化后期的装配工序。另外我司还提供多种加工工艺如:金属嵌件预埋注塑、二次包胶注塑、超声波热熔焊接等。

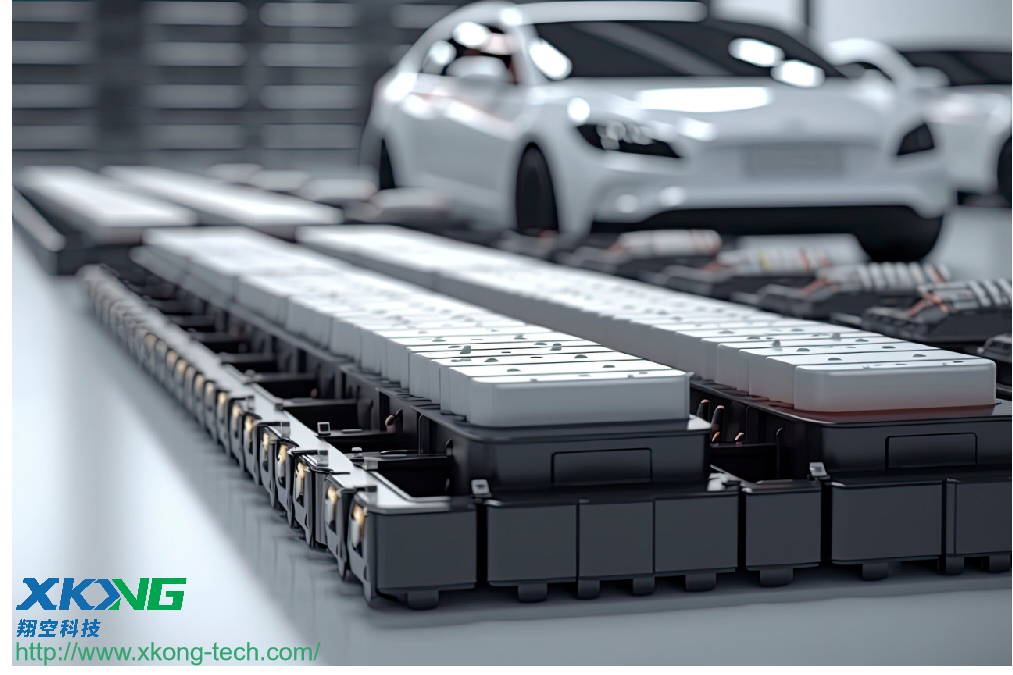

其中我司为客户生产落地的应用于新能源汽车底部的电池动力仓,储能盖板壳体便是用碳纤增强的高性能复合材料制成的,动力电池仓盖板壳体不仅拥有超高强度,而且耐高温,具有强电绝缘性。在保护电池安全性上面,能够提供有效的抗击穿的能力。

与第一代铝制材料的电池仓框架相比,不仅重量上减轻了37%,整体外观经过我们的优化设计后,更加合理,底盘空间足足释放了11%,成型工艺上适用一体化精密注塑,批量生产时,产能更加高效,节省了原先多零件的装配成本,从而实现了整体降本的目标。

总结

翔空科技为全行业提供复合材料零件整体开发解决方案。我们在工程塑料领域积累了数十年的材料定制、成型加工以及应用开发经验。我们从客户实际需求出发,在客户产品开发阶段,可提供结构优化、材料定制、成型加工等零件开发的技术支持。我司还拥有原料改性工厂、CAE技术中心、模具注塑工厂。完全独立自主的模具设计制作、试模验证、精密注塑能力,使我们在各种垂直行业如:电子、新能源汽车、医疗、机器人、航天等领域都有紧密的合作伙伴。我们力争为客户实现提质、增效、降本的目标,从而帮助我们的客户克服复杂的产品设计和性能挑战,成功获得市场竞争优势。

13306121718

13306121718