增材制造(AM)作为一种变革型技术,有可能重新定义各个行业的设计规范和制造流程,尤其是使用高性能复合材料时。

成本效益和可持续性

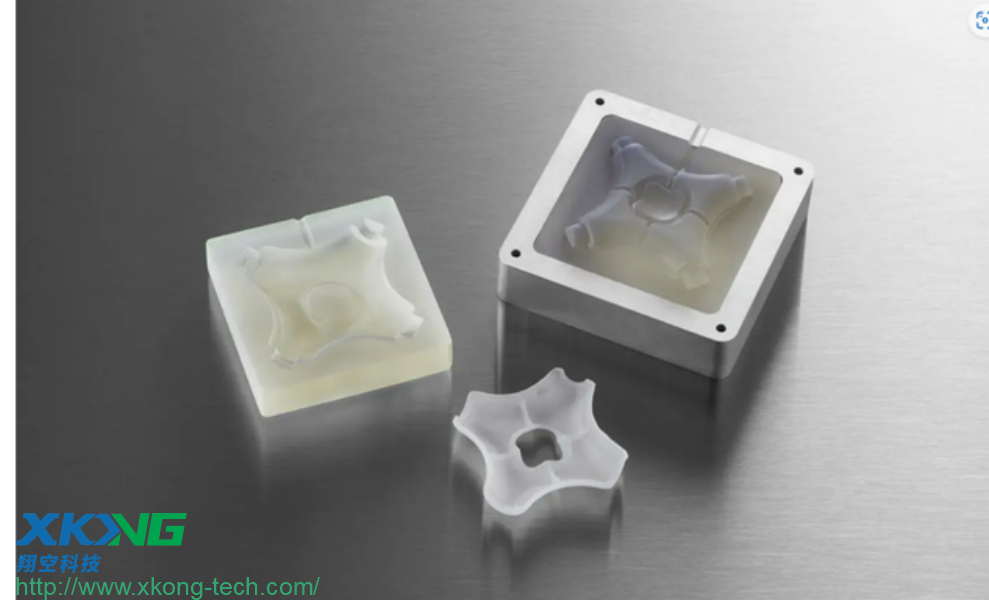

3D打印通过提高成本效益,减少浪费和提供无与伦比的设计灵活性,极大地提升了行业水平。它能够生产功能原型和极小部件。在塑料行业,这种方法对于内部创建3D打印注塑模具进行小批量生产(10-1000个零件)特别有利,因为与昂贵的金属模具相比,它可以节省时间和成本。传统的模具制造方法依赖于铝或钢等昂贵的材料,并且涉及劳动密集型工艺,导致总体成本较高。

3D制造在模具设计中的应用

设计灵活性是3D打印的一大优势,可以实现传统方法难以实现的复杂几何形状。然后,设计时必须注意尺寸限制,可能会分段打印较大的模具。3D打印有助于快速迭代和原型设计,从而实现快速设计修改。此外,结合高效的冷却或加热通道并使用结构加固技术(例如填充图案和增加壁厚),可提高注塑加工过程中模具的耐用性和性能。

设计用于注塑成型的3D打印模具需要仔细考虑各种因素,以确保最佳性能和零件质量。基本准则包括根据应用的应力额耐热性要求选择合适的材料,例如PEEK、PPS、PPSU、PSU等特种高温工程塑料。

高性能复合材料在某些方面逐渐取代金属材料

随着增材制造(AM)市场的扩大,高性能复合材料零部件成型需求越来越高,工程塑料成型技术的进步发展变得越来越重要,翔空科技(常州)有限公司,以下简称翔空科技,为满足广大行业客户的工艺需求。尤其是在无人装备系统、新能源汽车和生物医学领域提供「塑料零部件」一站式开发解决方案,个性化工程塑料零件定制、设计、成型。

翔空科技提供三大行业解决方案:材料解决方案、结构优化方案、成型解决方案,根据客户产品使用工况,选择最佳性能工程塑料,避免材料性能过剩;进口材料国产化平替,降低客户成本。在零部件产品打样初期即验证结构合理性,通过3D打印技术或者CNC机加打样,减少试错成本。金属材质零部件轻量化以塑代钢的加工方案。

这些成型方案将推动关键行业的创新和效率。翔空科技将持续的研发投入,确保技术进步,从而为可持续和先进的工程塑料零部件成型解决方案铺平道路。

13306121718

13306121718